毛刷、去毛刺和抛光工艺技术

该工艺使涂有磨料或由带有磨料颗粒的刷毛组成的毛刷在锋利的切削工具上滑动。这就产生了一个刃口的圆角。通过毛刷抛光工艺,可以重复地产生从 5 μm 到大约 200 μm 的半径。用毛刷进行钝化时,不会产生二次毛刺。毛刷也被用来为切削工具的涂层做准备。如此小的刃口圆角确保涂层在这个重要的位置上有最大的附着力,不会剥落。通过毛刷工艺的参数设置可重复地产生相应的钝化数值。进一步的优点是刀具寿命结果的稳定性、零件质量的稳定性、切削刃口钝化的稳定性、切削刃口稳定性的提高和切削刃口张力的降低。

只有采用明确界定的技术,才有可能进行有规律的、可重复的刃口钝化。

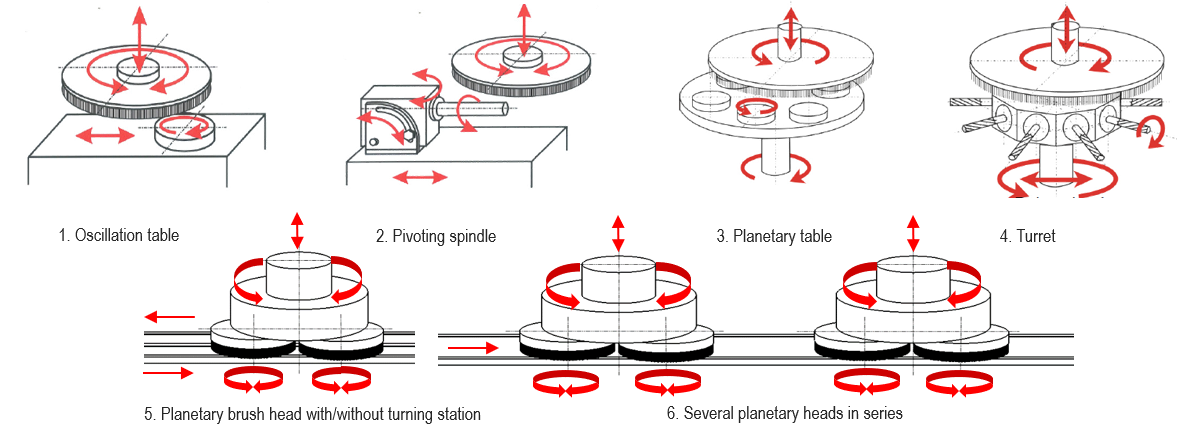

Process and system options for preparing cutting edges by brushing

只有在明确定义的技术下,才有可能实现定期和可重复的边缘珩磨。

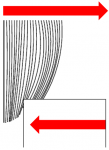

The sliding movement of the brush on the edge produces a rounding

影响边角钝化值的参数

毛刷速度、加工时间、吃入深度、刷毛类型、刷毛密度和抛光剂等参数影响圆角的大小,而圆角的形状则与吃入深度、毛刷方向与边缘的角度、毛刷速度、加工时间和毛刷类型等参数的有关。

边缘钝化的可重复性

使用相同的毛刷、相同的设备设置和相同的抛光介质,您将总是在相同的工具上取得相同的结果。

通过工艺可靠的去毛刺来提高质量

在切割过程中出现的被切割工件上的毛刺对尺寸精度、装配和使用冲压件都是不利的。在实践中,最常见的去除毛刺的方法是:

- 毛刷去毛刺

- 电化学去毛刺

- 高压水去毛刺

- 机械去毛刺(去毛刺的铣削)。

- 震动研磨/光饰加工

- 热能式去毛刺

毛刷去毛刺是指将涂有磨料的毛刷或由带有磨料颗粒的毛刷在冲压件上滑动。在去毛刺的过程中,毛刺被去除,边缘被磨圆,表面被光整,而不会明显影响工件的厚度。这意味着表面被抛光,导致粗糙度降低,光学表面改善,对冲压件的尺寸没有影响。不会出现二次毛刺。这个工艺的一个基本特征是确定的和工艺可靠的去毛刺,因为参数可以按照工件的几何形状和材料设置。最小的边缘半径与毛刺的根部宽度相对应。

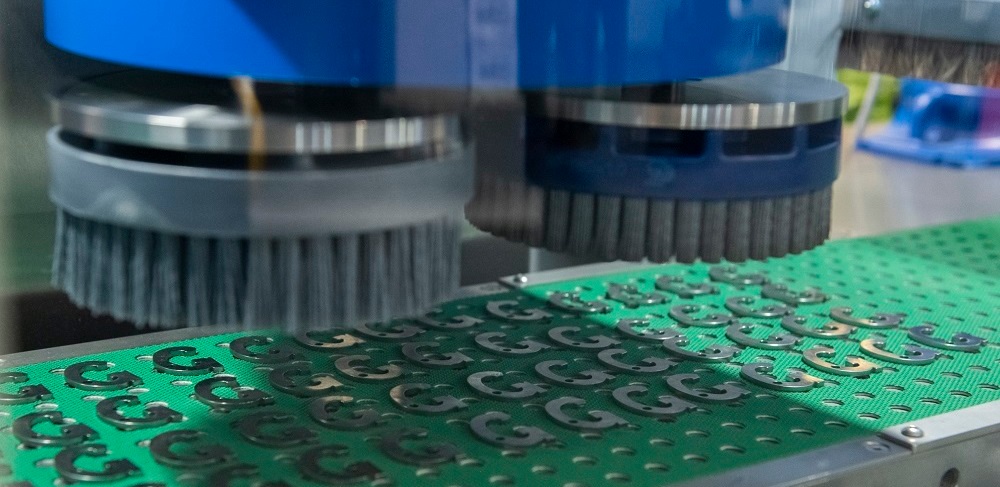

Brush deburring of punched parts

Definition of the burr contour on the punched part, smallest edge radius corresponds to the width of the burr foot

用对齐的 360° 毛刷加工冲压件,以确保它们没有毛刺,并且边缘也得到了均匀的钝化和表面抛光。

BS400双头毛刷式抛光设备有行星式毛刷头,有三个圆盘刷,形成570毫米的运行轨迹。可以加工厚度从0.5毫米到30毫米的精密金属板件,这些金属板件还可以有最小尺寸为0.1毫米的槽和孔。为了进一步缩短冲压件的加工周期,毛刷去毛刺系统的传送带宽度可达400毫米以及使用多个行星头。